空气减震器是一种常见的汽车悬挂系统,它通过利用空气压缩和释放来减少车辆在行驶过程中的震动和颠簸。空气减震器的加工技术是保证其性能和质量的关键环节之一。下面将对空气减震器的加工技术进行剖析。

空气减震器的加工技术主要包括以下几个方面:原材料准备、外壳加工、气囊制造和装配等。

首先是原材料的准备。空气减震器的主要材料是金属,包括外壳和活塞等零部件。这些零部件需要经过严格的材料选择和处理,以确保其强度和耐久性。同时,还需要根据设计要求进行加工前的尺寸和形状的测量,以保证加工后的零部件能够正确地组装在一起。

接下来是外壳的加工。外壳是空气减震器的主体结构,需要具有足够的强度和刚度,同时又要尽可能地轻量化。外壳的加工一般采用数控机床进行,通过车削、铣削等工艺,将加工过程中所需的孔、槽等形状加工出来。在加工过程中,需要注意控制加工精度,以确保外壳的装配尺寸的一致性。

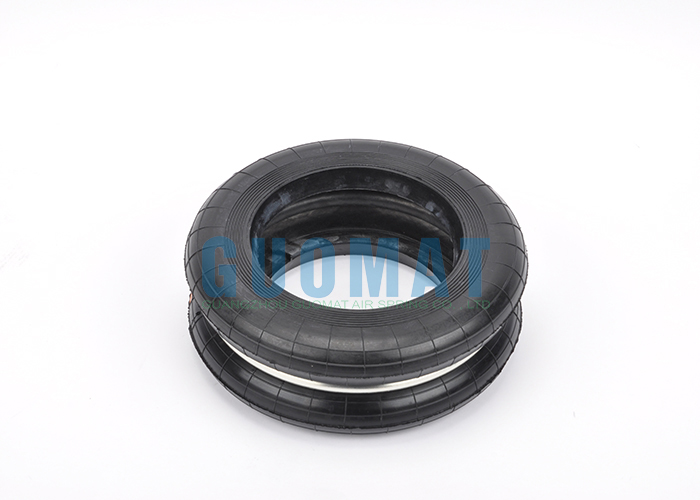

气囊制造是空气减震器加工技术的另一个重要环节。气囊是空气减震器中起到减震作用的关键部件,其制造质量直接影响空气减震器的性能。气囊一般采用橡胶材料制造,需要通过注塑、硫化等工艺进行加工。在气囊的制造过程中,需要注意控制橡胶材料的质量,确保其弹性和耐久性。

最后是空气减震器的装配。装配过程需要将加工好的外壳和气囊等零部件组装在一起,形成完整的减震器。在装配过程中,需要注意将零部件组装的顺序和位置,以及加装密封件和连接件等。装配过程需要严格控制每个步骤的质量,确保组装后的空气减震器具有良好的性能和可靠性。

综上所述,空气减震器的加工技术是确保其性能和质量的关键环节。通过对原材料的准备、外壳加工、气囊制造和装配等环节的精细控制,可以生产出性能卓越的空气减震器,提升汽车的行驶平稳性和乘坐舒适性。随着汽车行业的发展,空气减震器的加工技术也将不断创新和完善,以满足人们对驾驶体验的不断提升的需求。