冲床气囊是一种用来控制冲床的气动装置,广泛应用于金属冲压加工行业。随着冲床技术的不断发展和需求的增加,冲床气囊的制造技术也在不断创新和提高。

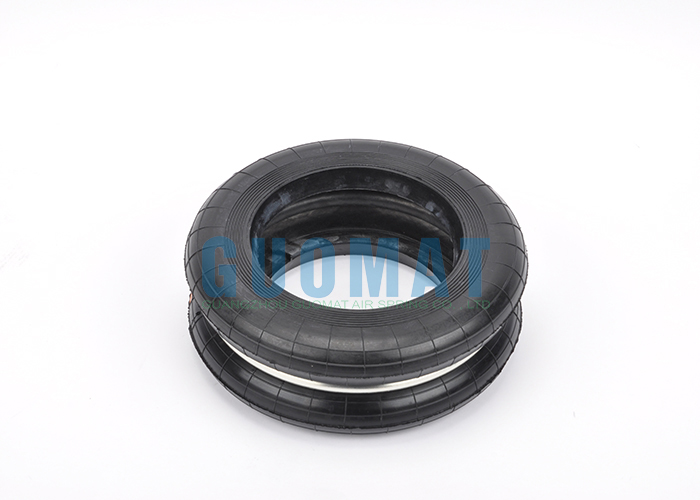

冲床气囊的制造技术主要包括材料选用、成型工艺和表面处理等方面。材料选用是冲床气囊制造的基础,决定了气囊的强度和耐磨性。普遍采用的材料有天然橡胶和合成橡胶,其中合成橡胶的耐磨性和耐腐蚀性更好。成型工艺包括模具设计和制造、胶料混炼和成型等环节,决定了气囊的外形和尺寸精度。表面处理是为了提高气囊的耐磨性和耐腐蚀性,常见的处理方法有硫化、涂覆和涂胶等。

随着金属冲压加工行业对冲床气囊的要求越来越高,冲床气囊的发展也呈现出以下几个特点和趋势。

首先,冲床气囊的制造技术趋向自动化和智能化。传统的手工制造方式存在劳动强度大、生产效率低等问题,因此越来越多的企业开始引入自动化设备和智能化技术来提高生产效率和质量稳定性。例如,利用机器人进行胶料混炼和成型,可以大大提高生产效率和产品质量。

其次,冲床气囊的材料和工艺在不断创新和改进。新型材料的应用可以提高气囊的强度和耐磨性,使其更适应高频、高压力和高速的冲压加工要求。同时,新型工艺的引入可以提高冲床气囊的成型精度和表面质量,减少生产过程中的浪费和缺陷。

再次,冲床气囊的设计和应用越来越多样化。不同的冲压加工要求对冲床气囊的尺寸、形状和材料等方面都有不同的要求,因此冲床气囊的设计和应用需要根据具体情况进行调整和优化。例如,在小型冲床中使用薄壁气囊可以提高生产效率和节省材料成本,而在大型冲床中使用厚壁气囊可以提高气囊的强度和耐腐蚀性。

最后,冲床气囊的质量控制和检测方法也在不断完善。冲床气囊作为冲压加工的重要组成部分,其质量直接影响到产品的合格率和生产效率。因此,企业需要建立完善的质量管理体系,并引入先进的检测设备和方法来确保冲床气囊的质量稳定性和一致性。

综上所述,冲床气囊的制造技术和发展呈现出自动化、智能化、创新化和多样化的趋势。通过不断创新和改进,冲床气囊的质量和性能将得到进一步提高,为金属冲压加工行业的发展做出更大的贡献。