工业气囊是一种重要的安全装置,广泛应用于汽车、船舶、航空航天等领域。它能够在碰撞或意外情况下迅速充气并形成气囊,保护乘员的安全。在工业气囊制造过程中,安全和效率是两个不可或缺的关键技术。

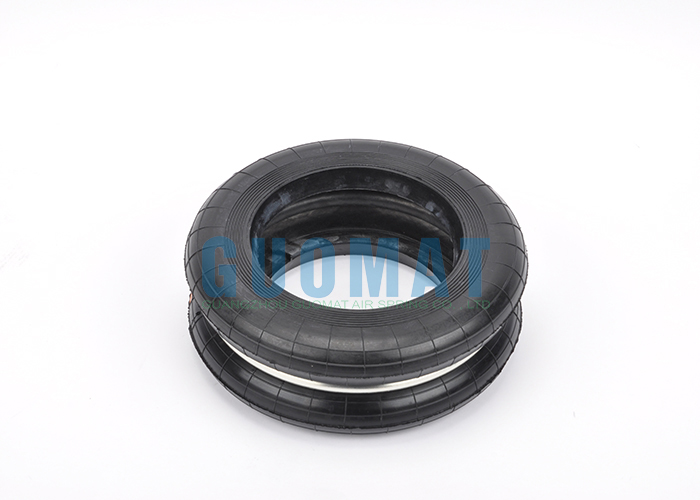

首先,工业气囊的安全性是制造过程中的首要考虑因素。安全性主要包括两个方面:一是气囊的材料选择和设计,二是气囊的充气和放气性能。对于材料选择和设计,制造商需要选择高强度、耐磨损、耐高温的材料,并根据不同的应用领域进行设计。例如,在汽车领域,气囊需要能够承受车辆碰撞时的冲击力,同时能够迅速充气形成保护屏障。而在船舶和航空航天领域,气囊需要具备耐腐蚀、耐高压等特性,以应对极端环境条件。

其次,工业气囊的制造过程需要注重效率。效率主要包括两个方面:一是制造工艺的优化,二是设备的自动化程度。制造工艺的优化可以通过改进生产流程、提高生产线的自动化程度来实现。例如,在材料切割和焊接过程中,采用先进的切割设备和焊接工艺,能够提高生产效率和产品质量。同时,设备的自动化程度也是提高效率的重要手段。自动化设备可以实现气囊制造过程中的自动化搬运、装配和检测,减少人工操作的时间和错误率,提高生产效率。

此外,工业气囊制造还需要注重产品的质量控制。质量控制主要包括两个方面:一是原材料的质量控制,二是产品的检测和验证。原材料的质量控制是保证产品质量的基础。制造商需要与供应商建立良好的合作关系,并对原材料进行严格的检测和筛选,确保其符合产品标准。而产品的检测和验证可以通过使用先进的测试设备和检测技术,对气囊的充气性能、耐磨性能等进行全面检测,确保产品的质量和可靠性。

综上所述,工业气囊制造中安全与效率并重是关键技术。制造商需要注重材料选择和设计,提高气囊的安全性能;同时,通过优化制造工艺和提高设备的自动化程度,提高生产效率;此外,还需要加强质量控制,确保产品的质量和可靠性。只有在安全和效率的双重考虑下,才能生产出高质量的工业气囊,并为各行业的安全保障提供可靠支持。