冲压式空气弹簧制造:提升效能的创新技术

随着工业技术的不断进步,汽车行业对于悬挂系统的要求也越来越高。而空气弹簧作为悬挂系统的关键组件之一,在提升车辆悬挂性能方面起到了至关重要的作用。近年来,冲压式空气弹簧制造技术的出现引起了广泛关注,它以其独特的制造方式和卓越的性能优势成为了汽车制造业的一大创新。

传统的空气弹簧制造一般采用焊接工艺,但这种方法存在着一些缺点。首先,焊接工艺需要熔化材料,并且在冷却过程中易产生应力集中和热影响区,从而影响到弹簧的性能和寿命。其次,焊接工艺对于材料的选择有一定的限制,只能适用于某些特定类型的材料,这也限制了空气弹簧的应用范围。另外,焊接工艺还需要较长的制造周期和复杂的工艺流程,增加了生产成本和制造难度。

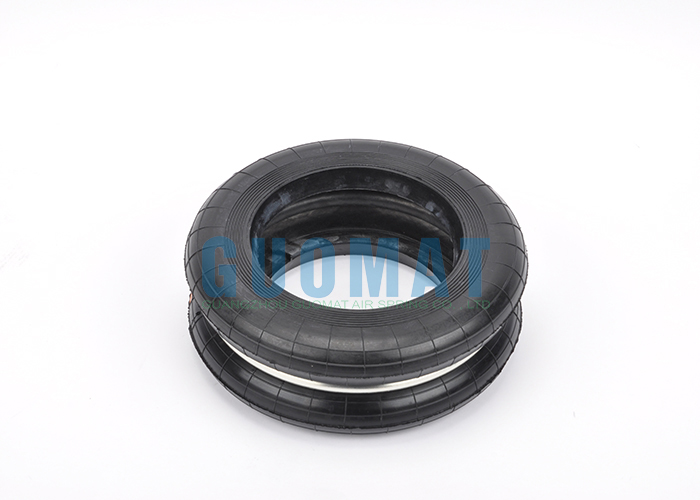

而冲压式空气弹簧制造技术则能够有效解决这些问题。冲压式制造技术通过将金属板材经过冲压、弯曲和拼接等工艺步骤来制造空气弹簧,与传统焊接工艺相比具有以下几个明显优势。

首先,冲压式制造技术可以避免焊接过程中产生的应力集中和热影响区问题。制造过程中,金属板材不需要经过熔化,因此弹簧的性能和寿命得到了有效保障。

其次,冲压式制造技术对于材料的选择更加灵活。不同类型的金属板材都可以通过冲压工艺来制造出空气弹簧,从而满足不同车型和使用环境下的需求。这使得冲压式空气弹簧具有更广泛的应用范围和更好的适应性。

此外,冲压式制造技术还能够提高制造效率和降低成本。冲压工艺具有较短的制造周期和简单的工艺流程,可以大幅度提高生产效率。同时,冲压式制造技术还可以实现批量生产,从而降低制造成本,提高经济效益。

总结起来,冲压式空气弹簧制造技术通过其独特的制造方式和卓越的性能优势,成为了汽车制造业中悬挂系统的一项重要创新技术。它避免了传统焊接工艺中存在的问题,提高了弹簧的性能和寿命,具有更广泛的应用范围和更好的适应性,同时还能够提高制造效率和降低成本。随着冲压式空气弹簧制造技术的不断推进和应用,相信它将为汽车行业带来更多的发展机遇和市场竞争力。