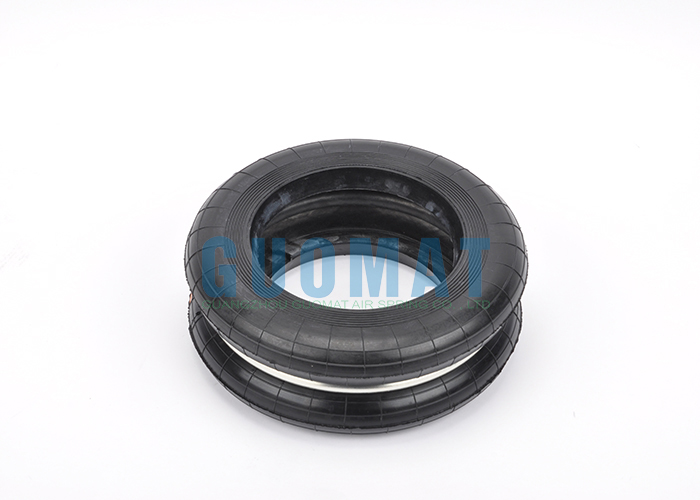

减震气囊是一种用于汽车减震系统的重要零部件,其主要功能是在车辆行驶过程中吸收和减少震动,提供稳定的悬挂和舒适的驾驶体验。减震气囊的加工工艺对其性能和质量具有重要影响,本文将探析减震气囊的加工工艺。

减震气囊的加工工艺包括原材料的选择、设计图纸的制作、模具的制造、模具试制、注塑成型、表面处理、装配等多个环节。首先是原材料的选择,减震气囊一般采用天然橡胶、合成橡胶等材料制造,而材料的选择直接关系到减震气囊的弹性和耐久性。

其次是设计图纸的制作,设计图纸是减震气囊加工的基础,包括减震气囊的形状、尺寸、结构等关键参数。设计图纸需要经过精确计算和模拟分析,确保减震气囊能够满足各项性能指标,并能与其他零部件相匹配。

然后是模具的制造和模具试制,模具是减震气囊加工的重要工具,其质量和精度直接影响到成品的质量。模具制造需要根据设计图纸进行加工,采用数控机床等高精密设备进行零件加工和装配。模具试制是将制造好的模具进行样品试制,验证其制造的准确性和可用性。

接下来是注塑成型,注塑成型是将橡胶材料加热熔化后注入模具中,通过高压注射使其充分填充模具腔体,冷却后取出成型的减震气囊。注塑成型需要控制注射温度、注射压力和注射时间等参数,确保成型的减震气囊符合设计要求。

注塑成型后需要进行表面处理,包括脱模、修整和清洗等工序。脱模是将成型的减震气囊从模具中取出,修整是对成型减震气囊进行外观修整和尺寸修整,清洗是将减震气囊表面的残留物清洗干净,确保成品的质量和外观。

最后是装配,装配是将减震气囊与其他零部件进行组装,形成完整的减震系统。装配前需要进行质量检查,确保减震气囊没有缺陷和损伤。装配需要严格按照装配图纸进行,保证减震气囊的正确安装和连接。

综上所述,减震气囊的加工工艺涉及多个环节,包括原材料选择、设计图纸制作、模具制造、注塑成型、表面处理和装配等。每个环节都需要严格控制和精确操作,以确保减震气囊的性能和质量。对于汽车制造而言,减震气囊的加工工艺是重要的环节之一,它直接关系到车辆的行驶安全和乘坐舒适性。因此,加强减震气囊的加工工艺研究和技术创新,对于提高汽车制造业的竞争力和产品质量具有重要意义。

- 上一篇:箍环式空气弹簧:创新技术助力车辆悬挂系统升级

- 下一篇:法兰式空气弹簧加工技术探析