减震气囊作为汽车悬挂系统的重要组成部分,对于提高车辆的行驶稳定性和乘坐舒适度起着至关重要的作用。随着汽车行业的不断发展和人们对乘坐舒适度的要求越来越高,减震气囊加工技术也在不断创新与发展。本文将从材料选择、生产工艺以及智能化等方面,探讨减震气囊加工技术的发展趋势。

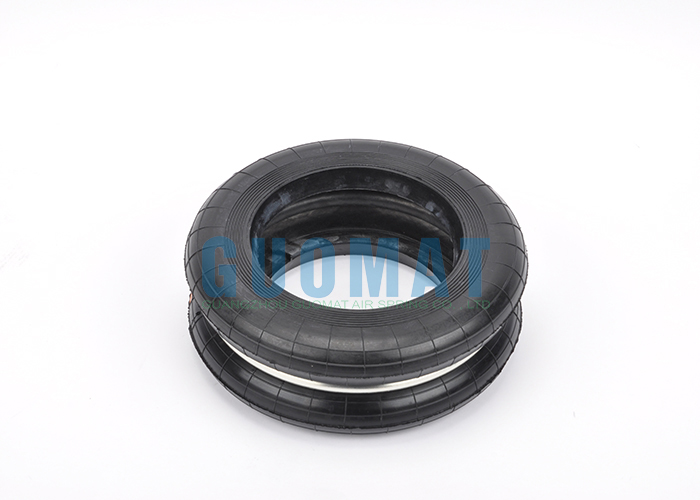

首先,材料选择是减震气囊加工技术的关键。目前,减震气囊主要采用橡胶材料进行制造。但是,传统橡胶材料的弹性和耐磨性有限,容易受到环境温度和湿度的影响。因此,未来减震气囊加工技术的发展趋势是采用新型材料,如高分子复合材料和纳米材料,以提高减震气囊的性能和寿命。

其次,生产工艺也是减震气囊加工技术的重要方面。传统的减震气囊生产工艺主要包括模具设计、橡胶成型和气囊装配等环节。然而,这些传统工艺存在着制造周期长、耗能高和成本较高的问题。未来,随着3D打印技术的发展,可以实现减震气囊的个性化制造和快速生产,从而提高生产效率和降低生产成本。

此外,智能化也是减震气囊加工技术的发展趋势之一。随着人工智能、物联网和传感器技术的不断发展,减震气囊可以实现智能化的监测和控制。通过搭载传感器,减震气囊可以实时感知车辆的运动状态和道路状况,从而自动调节气囊的硬度和阻尼力,提供更加精准和适应性的减震效果。此外,智能化的减震气囊还可以通过与车辆的其他系统进行信息交互,实现更加智能和个性化的驾驶体验。

综上所述,减震气囊加工技术的发展趋势是采用新型材料、智能化生产工艺和智能化控制系统。通过引入新型材料,可以提高减震气囊的性能和寿命。采用智能化生产工艺,可以实现减震气囊的个性化制造和快速生产。通过智能化控制系统,可以实现减震气囊的自适应调节和个性化驾驶体验。相信在不久的将来,减震气囊加工技术将会取得更大的突破和进步,为汽车行业带来更加安全和舒适的驾乘体验。